品質改善:品質不具合の原因は3つの要素に集約される

品質不具合の原因は3つの要素に集約される

大阪・兵庫が地盤で、品質管理・生産性向上等の「工場経営改善」を得意とするコンサルタント、 薄木栄治 です。

さて、前回のブログでは、「修正なぜなぜ分析」という新しい手法について述べましたが、そこで出てきた不具合の原因について分析をしてみたいと思います。 実は、品質不具合の原因を大きく分類すると「ルール」「技術」「エラー」の3つの要素に集約されます。 このように単純化して考えると、複雑に考えていた原因究明が簡単になるとともに、対策についてもそれぞれの要素ごとに決まったパターンとなり、適切な対策を実施できるようになります。

要するに、品質不具合の原因を究明しようという場合、その原因は、

①「ルールがない、または守っていなかったために生じたものだろうか」

②「技術が未熟なために生じたものだろうか」

③「機械故障やヒューマンエラーのように不可抗力のために生じたものだろうか」

と問えば、どこかに答えがあるということです。 この考えは、応用範囲も広く有用であり、一度試されることをお薦めします。

品質不具合の原因を、3つの要素に分類してみる

品質不具合の原因が、大きく3要素に集約できるといっても皆さんは信じられないかと思います。

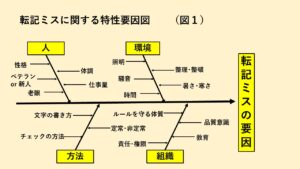

一度やってみましょう。 上の図は、前回のブログで紹介した「転記ミスについての特性要因図」を再掲載したものです。 前回のブログでは、「人」に関してのみ事実を確認しましたが、残りの「環境」「方法」「組織」についても事実を確認したところ転記ミスの原因は、

①「老眼」「疲れ気味」「忙しい」「暗い」

②「間違いやすい文字」「丁寧に書くように指導していたが守られなかった」

③「転記ミスについては特にルールはなかった」

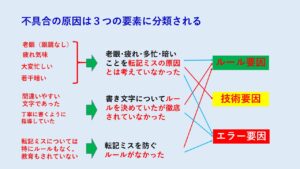

と推定されていました。 これを大きくまとめると、

①「老眼・疲れ・多忙・暗いことを転記ミスの原因とは考えていなかった」

②「書き文字についてルールを決めていたが徹底されていなかった」

③「転記ミスを防ぐルールがなかった」

となります。

上記を「ルール」「技術」「エラー」で整理すると下図のようになります。

①は老眼などを転記ミスの原因と考えていなかったことは技術的なことであり、②③はルールの問題と言えます。 また、①は技術的であるとともにルールやヒューマンエラーの要素も考えられます。 このように、どのような品質不具合もこの3要素のどれかを持っていることが解ります。

「ルール」「技術」「エラー」の3つの要素の詳細

上記のように不具合の原因は、「ルール」「技術」「エラー」の3つの要素のみであると述べましたが、 もう少しそれぞれを詳しく見ていきます。

(1)ルール要素が原因である場合の要点

ルール要素が原因であると考える場合、下記の①~⑦の要因を考えれば良いと思います。

①ルールがあるか?

②ルールは正しいか? 適切か?

③ルールは周知されているか?

④ルールは理解されているか?

⑤ルールは実行されているか? 記録があるか?

⑥ルールを実行していることを確認しているか?

⑦ルールは改善されているか?

つまり、正しく適切なルールがあり、関係者に周知・理解・実行されていて、記録等で実行を確認し、常に改善されていれば、ルール上の不具合は生じないということです。

ルールについては、どの事業者様でも、この①~⑦までが完璧であることはほとんどなく、この中の最も弱いところから改善していくことが、品質管理体制強化の早道に繋がります。

(2)技術要素が原因である場合の要点

技術要素が原因であると考える場合、下記の①~⑤の要因を考えれば良いと思います。

①どのような技術・スキルが必要か理解しているか?

②必要な技術・スキルを持っているか?

③必要な技術が無い場合、断るか?

④必要な技術が足りない時、獲得するための努力を行うか?

⑤必要な技術がルール化されているか?

つまり、必要な技術を全て理解していて、その技術を持っていて、ルール化されていれば不具合は生じないということです。

技術が不具合の原因である場合は、①~⑤のどこかに欠陥がありますので、これを探し出せれば対策を打てることになります。 但し、技術は簡単に解決できないことが多いことも事実ですが・・・

(3)エラー要素が原因である場合の要点

エラー要素が原因であると考える場合、下記の①~③の要因を考えれば良いと思います。

①どのようなエラーがあるか予測しているか?

②その予測に対して少しでも防ぐ工夫をしているか?

③人や機械にエラーがあることを前提に仕事を考えているか?(流出対策)

つまり、エラーを予測し、少しでも防ぐ工夫をするけれども、「0」にすることは不可能ですので、エラーがあることを前提に流出させない工夫をすることが重要であるということです。

残念ながら、エラーは不可抗力であり根本的に解決する方法はありません。 だからこそ「チェック体制」などの流出対策しかないのです。

「ルール」「技術」「エラー」の3つの要素は対策検討も容易にする

今まで見てきたように不具合の原因を「ルール」「技術」「エラー」の3つの要素に分けると原因究明が実施しやすくなることが解ります。 さらに、それぞれの要点で示した内容まで理解すると、対策も検討しやすくなることが解ります。 例えば、「ルール」の場合、上記で示した①~⑦の段階のどの段階で不具合が生じたのかが解れば、おのずと対策も決まります。

このように、不具合の原因を「ルール」「技術」「エラー」の3つの要素で考えることは、原因究明のみでなく対策検討でも有用であり、またパターン化もされます。 そして、前回のブログで紹介した「修正なぜなぜ分析」と組み合わせることで、あまり経験のない方でも容易に本質的な原因究明・対策検討に取り組むことができるようになります。

まとめ

上記の通り、不具合の原因を「ルール」「技術」「エラー」の3つの要素に分けることにより、不具合の原因を単純化・パターン化して究明できるようになるとともに、対策を検討する上でも大きな効果があることがご理解頂けると思います。

ここまで品質不具合削減についてのテクニックを述べてきましたが、最も重要なことは「品質不具合を絶対に減らしてやろう」という「品質意識」です。 これ無くして品質不具合削減活動の成果は全く望めません。 下図のように、「ルール」「技術」「エラー」の3つの要素の全体を「品質意識」が覆うというこの形をイメージして品質不具合削減の取り組んで頂きたいと思います。

原因究明が不得意で効果的な対策が実施できないと考えている事業者様では、一度、試行して頂ければ幸いと考えております。

今回はここまで、次回は、対策の実施での課題について記載致します。