品質改善:なぜなぜ分析の改良版「修正なぜなぜ分析」を考えてみる

なぜなぜ分析の改良版(修正なぜなぜ分析)

大阪・兵庫が地盤で、品質管理・生産性向上等の「工場経営改善」を得意とするコンサルタント、 薄木栄治 です。

さて、前回のブログでは、「なぜなぜ分析の良いところ悪いところ」について述べましたが、その中で「最初のなぜ」と「過去の経緯を調べること」が重要であり、正しく運用するためには、かなりの経験が必要であると記載しました。

しかし、かなりの経験を積むまで「なぜなぜ分析」ができないのでは、せっかくの素晴らしい原因究明手法が活用できなくなってしまいます。 ここでは、「なぜなぜ分析」のように精緻な原因究明はできませんが、より簡単で大きな誤りを起こさない、私が考えた「修正なぜなぜ分析」について紹介いたします。

「なぜなぜ分析」の「最初のなぜ」を最初に決めてしまう

前回のブログで述べたように「なぜなぜ分析」で正しい原因に辿りつけない大きな一つの要因は「最初のなぜ」を間違えることです。 例えば、前回のブログでは「転記ミスを起こした最初のなぜ」を「ヒューマンエラー」としてしまうとその後の分析ができなくなることを紹介しましたが、このような間違いをなくす必要があります。 この対策として「最初のなぜの答えを最初に決めておけば良い」というのが「修正なぜなぜ分析」の考え方です。

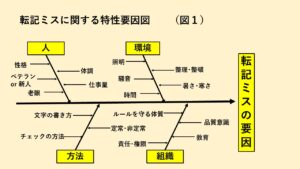

製造・サービス・物流などあらゆる生産活動の現場において「管理すべき要素」と言われているものに4M(man:人、machine:設備、material:材料、method:方法)があり、この4Mは品質不具合にも大きく影響しています。 さらに、「環境」や「組織」も4Mと同様に「管理すべき要素」と考えられますのでこの2つも付け加え、この6つの要素を「最初のなぜ」にしようというものです。 例えば「転記ミスを起こした原因は人である」と「人」を最初のなぜに設定するのです。

このように最初のなぜを人と設定するとその次の「人が転記ミスを起こしたなぜ」は「性格」「体調」「視力」「経験」などが想定されます。 また、「転記ミスを起こした原因は方法である」とした場合の原因は、「文字の書き方」「チェックの方法」「定常・非定常?」などと想定していきます。 転記ミスでは設備や材料はあまり関係がないのでここでは省略し、「環境」では「照明」「騒音」「整理整頓」「暑さ・寒さ」など、「組織」では「ルールを守る体質」「教育」「責任と権限」などの原因が想定されます。

原因の整理は特性要因図で!

ここまでくると皆さんは、ピンとくるでしょう。 このように第一原因を決める場合、図1のように特性要因図に整理すると解りやすくなります。 多くの関係者が想定原因を理解し、また、想定原因を追加することも可能となり、情報の共有化が図れます。

ここで、この特性要因図を良く見ると、転記ミスの想定原因を記載しているのですが、実は「人」「方法」「環境」「組織」とはこのようなミスを犯すものであるという一般的な想定原因が抽出されていることが解ります。 この一般的な想定原因の抽出をすることが「修正なぜなぜ分析」の大きな特徴です。

次に事実の把握を!

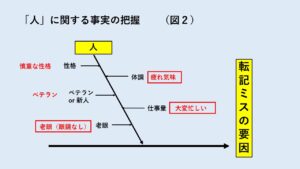

このように想定原因が整理できれば、次は、「事実を把握」していきます。 例えば、「人」に対して「性格」が「慎重」であれば、性格は不具合の原因から外せるし、「落ち着きがない」ということであれば、その性格が「転記ミス」の原因のひとつになったかもしれません。 また、本人は気付かないけれども「老眼」であったとすれば、これにより文字が見にくく転記ミスにつながったかもしれません。

このようなやり方で、「人」の項目について、事実を確認していきます。 その結果を表したのが図2で、この表から、転記ミスの原因として、「老眼」「疲れ気味」「大変忙しい」を候補とすることが解ります。

同様に「方法」「環境」「組織」についても「事実を把握」すれば「原因候補」の抽出完了となり、この中から真の原因を検討していくことになります。

このやり方は、本来の「なぜなぜ分析」のように精緻なものではありませんが、広く原因を想定した上で、原因を特定しますので、大きな間違いは生じないことが特徴です。 また、ここで特定された原因の中で、さらに深掘りしたい項目があれば、「過去の経緯の調査」などを含め、本来の「なぜなぜ分析」を実施して頂くようお願い致します。

さらなる特性要因図の使い方について

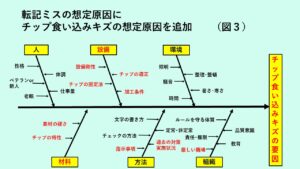

上記のように「最初のなぜ」を決めることにより、広く想定原因を特定できるようになりましたが、この「修正なぜなぜ分析」には更なる活用の仕方があります。 例えば、「転記ミス」の後に「機械加工における加工ミス」が生じた場合の原因究明では、図3のように転記ミスで作成した特性要因図の上に加工ミスで生じ得る想定原因(赤字)を追加していくのです。 これは、「過去の品質不具合は繰り返す」ということと、4M等を最初のなぜにすることで「想定原因が一般化される」ことを利用したもので、これにより、品質不具合に関する知見(ノウハウ)が蓄積されていくようになります。

このように作成された想定原因に対して「事実の把握」をおこなえば、「転記ミス」の時よりも更に広範囲な原因究明ができることになります。 この場合、棄却すべき想定原因も多くなりますが、原因を見逃すこと比べれば問題ないと思います。 そして、この特性要因図は、全ての品質不具合に対応できるものとなり、各社のノウハウ集(財産)にもなり得ます。

まとめ

上記の通り、「最初のなぜ」を4M+環境・組織にすることにより、より具体的な原因を追究できるようになることが解ります。 また、品質不具合が生じるごとに想定原因を追加していけば、過去の品質不具合を含めて広く原因を摘出することができ、より正しい原因を導き出すことができるようになります。 特に、原因究明を得意としない企業様でも充分に実施できるものではないかと考えており、一度、実施して頂ければ幸いと考えております。

今回はここまで、次回は、ここで導き出された原因を分析した結果について記載致します。